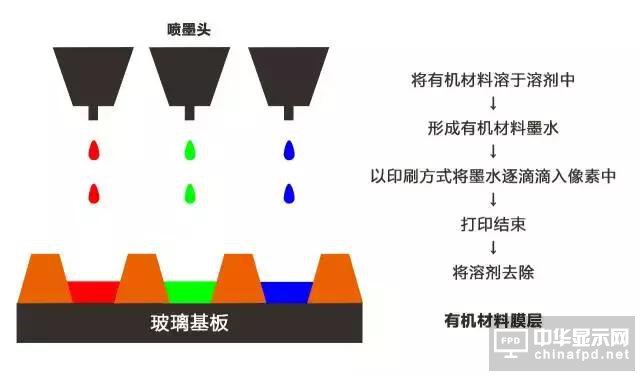

目前,印刷OLED工藝僅指以印刷的方式制作功能層,如空穴/電子傳輸和EML等,電極依然以蒸鍍方式制作。

對于OLED來說,想要真正實現印刷顯示,就要解決發光顯示器件全生產過程的印刷工藝,包括TFT、透明導電層、發光層、各種功能膜層等都要實現印刷工藝。

歷程

1977年,Ziegler-Natta被合成了導電高分子聚乙炔。

1977年,Heeger、Macdiarmid和Shirakawa用Ziegler-Natta催化合成了導電高分子聚乙炔,這一原創性的工作揭示了有機材料導電的事實:經過適當的摻雜,有機高分子是可以導電的。因此此三人獲得了2000年的諾貝爾化學獎,而印刷電子學技術也從此發展起來。

1998年,Yang等人在SID會議上展出了使用噴墨打印技術制備聚合物PLED器件,同年11月他們又使用噴墨打印技術成功制備出雙色PLED器件。

1999年Seiko Epson與CDT合作在美SID上展示第一臺采用噴墨打印技術制造的PLED全彩顯示器,16灰階可顯4096色,達120ppi,采用主動式TFT驅動。

日本住友化學2013年研發出利用噴墨法(印刷方式)生產高分子OLED面板的技術,藉由該技術可生產出解析度達423ppi的OLED面板(使用370x470mm尺寸的玻璃基板),其解析度已接近藉由「蒸鍍生產技術(在玻璃基板上蒸鍍紅綠藍有機材料)」所生產的OLED面板。

印刷顯示材料

隨著OLED技術和產業的發展,印刷電子在材料和裝備方面擁有更好的積累和發展基礎,應用以及工藝均獲得了較快的發展。

印刷顯示材料是印刷電子學的其中一大支柱。

印刷顯示材料不只是有機發光材料,還有金屬材料、無機材料。目前以金屬漿料較為成熟,但主要仍限于銀和銅材料。

高質量印刷 OLED 顯示面板要求紅、綠、藍三色顯示像素具有良好的發光性能和較長的運行壽命。

而高效率、長壽命 OLED 器件多采用自上而下層層堆積的多層結構,通過電子、空穴傳輸層來調節電子、空穴注入遷移,實現器件內部的載流子平衡。

目前市售的發光材料、載流子傳輸材料多是針對蒸鍍工藝開發的小分子芳香化合物。

直接應用于印刷工藝存在溶解性差、成膜性差、容易結晶等問題,單通過印刷工藝的改進,也難以得到高質量的 OLED刷工藝開發發光材料、載流子傳輸材料和電極材料,以及各個功能層的印刷墨水等關鍵材料。

發光材料

目前磷光器件主要采用主體-客體混合型發光層,其中客體材料多為小分子金屬配合物,而主體材料則多是一些小分子芳香雜環化合物或芳香雜環聚合物。這類材料在印刷 OLED 顯示點陣制備過程中容易出現結晶析出問題,影響發光效率。

針對印刷工藝對溶解性和成膜性的要求,利用增溶基團修飾的小分子發光核和主體材料/磷光發光中心一體化的樹枝狀分子設計思想來解決上述問題,實現高效印刷型紅、綠磷光材料。

藍光器件由于需要寬帶隙材料,難以利用三線態發光。而單線態激子的利用率僅為 25%,這使得藍光器件的性能遠遠落后于紅、綠光器件。由此可見,實現高效率印刷 OLED 顯示,需要提高藍光器件的發光效率,特別是突破25%,的激子利用率。目前熱活化延遲熒光(TADF)、雜化局域電荷轉移(HLCT)等理論已提出,通過上轉換或電荷轉移態發光來提高三線態激子的利用率。

載流子傳輸材料

高效率 OLED 顯示器件仍需要通過多層器件構造實現,空穴傳輸層、電子傳輸層也是必不可少的。因此,用自下而上層層堆積的方法,利用噴墨打印制備多層器件過程中,不可避免地造成界面破壞。

此外,傳輸層的熱穩定性也是影響 OLED 器件壽命的關鍵因素之一。

可控交聯空穴傳輸材料和增溶基團修飾電子傳輸材料可以實現空穴傳輸層和發光層、發光層和電子傳輸層界面的精確調控,從而實現器件內部載流子注入、傳輸平衡。

這是提高印刷 OLED 顯示面板效率和壽命的關鍵。

印刷墨水

墨水在不同基底上的流變特性是印刷 OLED 像素點的微觀形貌和質量的決定因素。

而墨水的流變特性和穩定性取決于墨水粘度、表面張力,打印材料的分子結構、分子量、增溶基團等。

因此,通過印刷墨水流變特性的研究,通過墨水復合組分調配與噴墨打印工藝協同控制技術,攻破“咖啡環”效應,實現OLED 像素的高質量噴墨打印。

墨水成膜過程控制

噴墨打印OLED顯示屏的溶液主要是由光電材料和溶劑等組成。需要從流體特性、鋪展程度和干燥成膜幾個過程考慮墨水的配制。

墨水在像素坑中鋪展的理想情況是,液體與像素坑基板接觸角小,同時與像素邊沿接觸角大,以保證液體在像素坑之內不會溢出。

對于聚合物墨水來說溶質含量越高墨水粘度越大,對于小分子來說,溶質含量對溶液粘度的影響很小,一般通過選擇高粘度溶劑和加入添加劑等方式提高溶液的粘度。

一般通過選擇高粘度溶劑和加入添加劑等方式提高溶液的粘度,溶劑的沸點和表面張力決定墨水的干燥速率及其對基板的潤濕性,所以需要選擇物理性質適當的溶劑,達到控制溶質在像素坑中的成膜形貌的目的。

印刷電極材料

高效率印刷 OLED 顯示的陰極印刷工藝,需要解決銀納米線電極與電子傳輸層之間的電子注入,以及與作為驅動的薄膜場效應管的直接接觸問題。

研電極的批量化制備工藝是解決這一問題的關鍵。

關鍵材料批量制備

國內在印刷 OLED 顯示材料方面的研究并不落后,但是多局限于實驗水平,無法為進一步的配方、工藝研究提供支撐。

目前國內的 OLED 材料供應廠商雖然近些年來發展速度不慢,成為日韓 OLED 生產企業的供應商,但是與國外的 OLED 材料生產企業,如美國杜邦、德國默克、韓國 LG 化學、日本住友化學等相比,無論是材料、研發能力、專利保有量等都有較大的差距。

因此將國內OLED 材料生產企業與國內研究機構緊密結合、無縫對接,通過新型合成方法研究,以發光材料為重點,突破印刷 OLED 顯示材料的批量制備技術,可以為器件的規模化生產奠定基礎。

難點

針對印刷 OLED 面板的制備工藝,高質量 OLED 面板需要克服的難點主要為:

如何在不同材質基底上實現高質量印刷像素點

如何實現高質量多層像素點的印刷

如何提高功能材料的溶解度和成膜性

如何提高材料的熱穩定性

高質量印刷 OLED顯示關鍵材料

印刷技術為何倍受青睞?

1印刷技術可用于、并已經規模化用于觸控面板產品上,比如納米銀線觸控面板的卷對卷印刷工藝,金屬網格觸控面板也可以采用印刷工藝制備。2石墨烯、碳納米管等新興薄膜網狀導電材料,也可以采用印刷工藝制備。這些產品在觸控行業有低成本、可大尺寸化及可柔性化等優勢。3傳統觸控面板材料主要是ITO,這種材料的缺點是太脆——不適合未來柔性顯示的發展趨勢。在導電結構長度增加時,靈敏性大幅降低,無法大規模經濟制備幾十英寸大小的觸摸屏。

難點

以新技術生產大尺寸OLED屏,需要在8.5代以上噴墨印刷設備、可溶性OLED材料及墨水、噴墨印刷技術、薄膜封裝技術、氧化物TFT背板技術以及驅動補償技術等等實現全產業鏈的突破。#p#分頁標題#e#

打印工藝中最關鍵的設備尚無法量產。

布局近況

國內方面,2016年,TCL聯合國內多家企業成立的“廣東聚華印刷顯示技術有限公司”,與全球最大的液晶材料提供商德國默克集團在香港簽訂戰略合作協議,雙方將共同發展噴墨印刷的OLED材料及噴墨印刷工藝技術。

同年,廣東聚華印刷顯示技術有限公司宣布與美國 杜邦、日本住友化學、日產化學及美國柯狄等世界頂尖企業簽訂戰略合作協議,上述公司將全力支持聚華在印刷OLED技術開發中的材料以及工藝需求,為聚華量 身定制相關研發設備,為聚華在印刷OLED技術領域的研發護航。

今年年初京東方發布公告稱,公司和合肥新站高新技術產業開發區管委會、合肥市產業投資控股(集團)有限公司及合肥市創業投資引導基金有限公司簽署了《合肥打印OLED項目投資協議》。項目內容圍繞建設OLED技術平臺展開,該平臺總投資額約10億元,項目資金主要用于新增打印、蒸鍍等設備費用及開放與運營費用。

三星和LG也在近兩年積極引進噴墨印刷制程,他們規劃在2017年開始啟動示范產線,提升OLED顯示器產能。若產線順利啟動,將加速OLED產品的普及。

關注我們

公眾號:china_tp

微信名稱:亞威資訊

顯示行業頂級新媒體

掃一掃即可關注我們