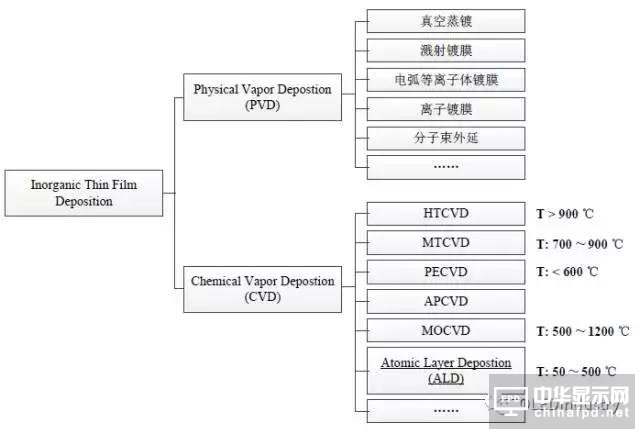

無機薄膜沉積方式

在FDP 的生產中, 在制作無機薄膜時可以采用的方法有兩種:PVD 和CVD (本文跟從眾多資料的分類法, 將VE 和VS 歸于PVD 而ALD 歸于CVD)。

Physical Vapor Deposition (PVD)

Physical Vapor Deposition (PVD) 亦稱為物理氣象沉淀技術。該技術在真空條件下, 通過先將材料源(固體或液體)表面氣化成氣態原子、分子或部分電離成離子, 并通過低壓氣體(或等離子體)過程, 在基體表面沉積具有某種特殊功能的薄膜的技術。

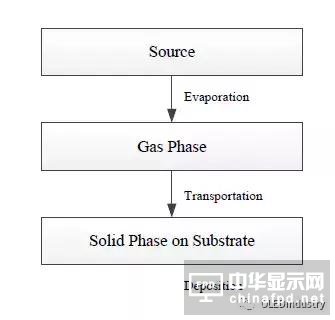

PVD 沉積流程可以粗略的被分為鍍料的汽化、鍍料的遷移和鍍料的沉積三個部分。

PVD 沉積過程

根據工藝的不同, PVD 可以提進一步分為真空蒸鍍、濺射鍍膜、電弧等離子體鍍膜、離子鍍膜和分子束外延等。

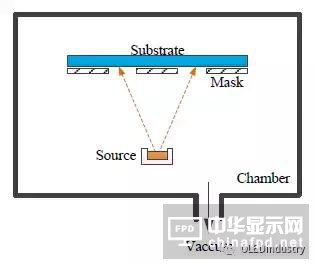

真空蒸鍍(Vacuum Evaporation)

真空蒸鍍(Vacuum Evaporation)是指在真空條件下, 使金屬、金屬合金或化合物蒸發, 然后沉積在基體表面上的工藝。

比較常用的蒸發方法為電阻加熱、高頻感應加熱或用電子柬、激光束以及離子束高能轟擊鍍料等。

VE 簡要設備原理圖

濺射鍍膜(Vacuum Sputtering)

濺射鍍膜(Vacuum Sputtering)基本原理是充氬(Ar)氣的真空條件下,使氬氣進行輝光放電, 這時氬(Ar)原子電離成氬離子(Ar+), 氬離子在電場力的作用下加速轟擊以鍍料制作的陰極靶材, 靶材會被濺射出來而沉積到工件表面。

根據采用電流的不同, 該工藝可以進一步分為采用直流輝光放電的直流(Qc)濺射、采用射頻(RF)輝光放電的射頻濺射以及磁控(M)輝光放電引起的稱磁控濺射。

電弧等離子體鍍膜

電弧等離子體鍍膜基本原理是在真空條件下, 用引弧針引弧, 使真空金壁(陽極)和鍍材(陰極)之間進行弧光放電, 陰極表面快速移動著多個陰極弧斑, 不斷迅速蒸發, 使之電離成以鍍料為主要成分的電弧等離子體, 并能迅速將鍍料沉積于基體。

因為有多弧斑, 所以也稱多弧蒸發離化過程。

離子鍍

離子鍍基本原理是在真空條件下, 采用某種等離子體電離技術, 使鍍料原子部分電離成離子, 同時產生許多高能量的中性原子, 在被鍍基體上加負偏壓。

這樣在深度負偏壓的作用下, 離子沉積于基體表面形成薄膜。

PVD 技術不僅能用于金屬膜和合金膜的沉積, 還可以用于沉積化合物、陶瓷、半導體和聚合物膜等材料。

在顯示屏生產中, 真空蒸鍍PVD 技術被用于沉積活潑的金屬電極和在用FMM 工藝的AMOLED 中沉積小分子的HIL/HTL/EML/ETL/EIL 等, 而磁控濺射PVD 技術被用于制信號先的Al、Cr、Ta、Mo 等金屬上以及像素電極的透明ITO 上(1)。

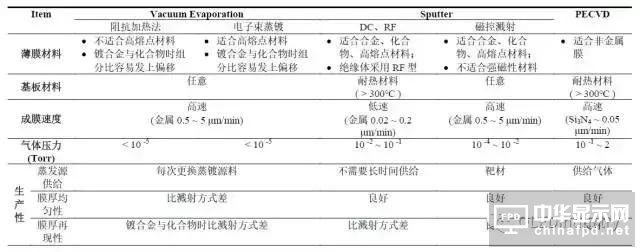

Table1 磁控濺射與其他鍍膜方式比較(1)

Chemical Vapor Evaporation (CVD)

Chemical Vapor Evaporation (CVD) 為化學氣象沉積。是指高溫下的氣相反應。

例如, 金屬鹵化物、有機金屬、碳氫化合物等的熱分解,氫還原或使它的混合氣體在高溫下發生化學反應以析出金屬、氧化物、碳化物等無機材料的方法。

該工藝主要是指在較高溫度下的氣相反應, 并廣泛用于耐熱物質圖層、高純度金屬的制作和半導體薄膜制作中。

CVD 工藝主要包括五種基本的化學反應過程, 如:

• 高溫分解

• 光分解

• 還原反應

• 氧化反應

• 氧化還原反應

CVD 反應物質源根據其常態下相態的不同, 又可以進一步可以為:

• 氣態物質源:在室溫下呈氣態的物質(H2、N2、CH4 和Ar 等)。采用氣態物質源時, 因為只需要用流量計來控制反應氣體的流量,而不要控制溫度, 大大簡化了圖層設備系統。

• 液態物質源:在室溫下成液態的反應物質, 比如TiCl4、CH3CN、SiCl4和BCl3等。在采用液態物質源源時通過控制載氣和加熱溫度來控制液態物質源進入沉積室的量。

• 固態物質源:在室溫下為固態的物質, 比如AlCl、NbCl5、TaCl5、 ZrCl5 和HfCl4 等。因為該類物質需要在較高的溫度下才能升華出需要的蒸汽量, 則在使用該類工藝時需要對加熱溫度和在載氣量進行嚴格控制。

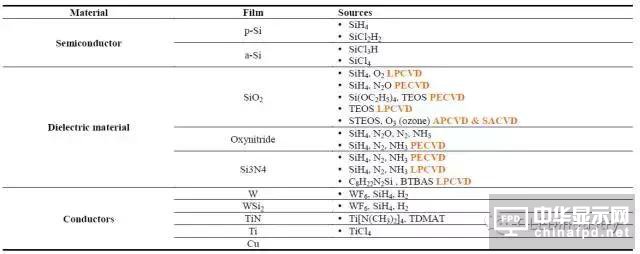

Table 2 可用CVD 成膜的材料和氣體源

根據工藝溫度、壓力和原理的不同, CVD 又可以再進一步被細分為多個子項。因為在FDP 生產中玻璃耐溫性有限, 則在Display 生產中主要采取的是PECVD 工藝去制作含Si 層, 比如a-Si、SiO2 和SiNx。

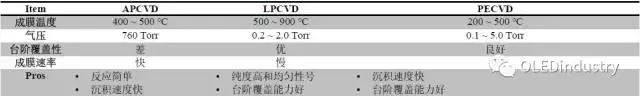

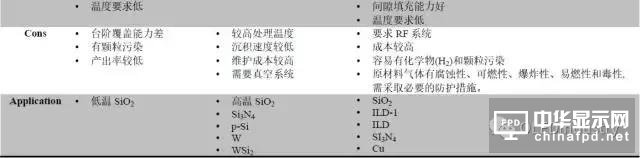

Table 3 Display 制造中幾種CVD 技術的優缺點(1)

請點擊此處輸入圖片描述

Plasma Enhanced Chemical Vapor Deposition

PECVD (原理) 是借助微波或射頻等使含有薄膜組成原子的氣體電離,在局部形成等離子體, 而等離子體化學活性很強, 很容易發生反應,在基片上沉積出所期望的薄膜。

為了使化學反應能在較低的溫度下進行, 利用了等離子體的活性來促進反應, 因而這種CVD 稱為等離子體增強化學氣相沉積(PECVD)。

在Display 的制作中, PECVD 主要用于制作a-Si 的成膜、柵極絕緣膜和保護膜。

PECVD 成膜機理

• SiNx 絕緣膜:通過SiH4、N2 和NH3 混合氣體作為反應氣體, 通過輝光放電生成等離子在襯底上成膜。

• Si:H:SiH4 氣體在反應腔體中通過輝光放電, 經過一些列初級和次級反應生成離子和子活性團等較為復雜的反應產物, 最終生產a-Si:H 薄膜沉積在基板上, 其中直接參與成膜生長的是一些中性產物, 比如SiHn(n:0~3)。

在薄膜生長時,如果采取1 次成膜工藝,則在薄膜生長過程中的缺陷會沿著成膜方向不斷生長,從而暴露在表面。#p#分頁標題#e#

同時因為低速成膜的缺陷比高速成膜缺陷少,所以為了在Bottom Gate 機構中得到致密的a-Si:H 薄膜(假設2000 Å)可以通過先低速生長300Å,再高速生長1700 Å,其中300 Å作為TFT 溝道(部分由第一步產生的缺陷會被第二步覆蓋掉)。兩步成膜法亦可以用于絕緣層的制作。

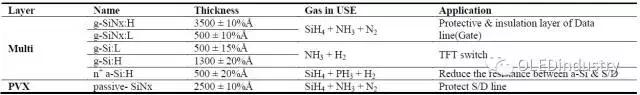

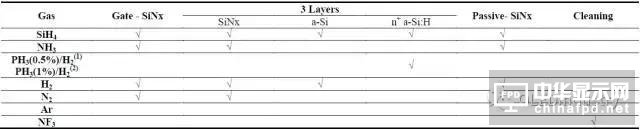

Table 4 幾種PECVD 制備的薄膜

Table 5 TFT-array 各層膜氣體(1)(2)

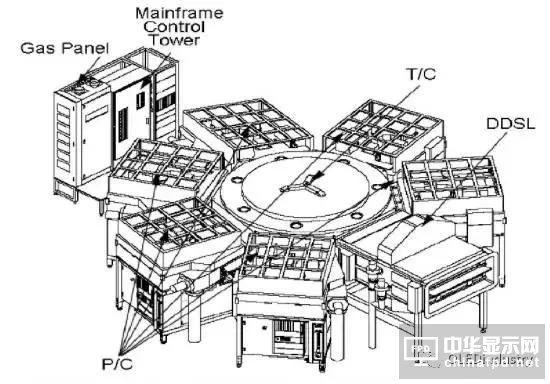

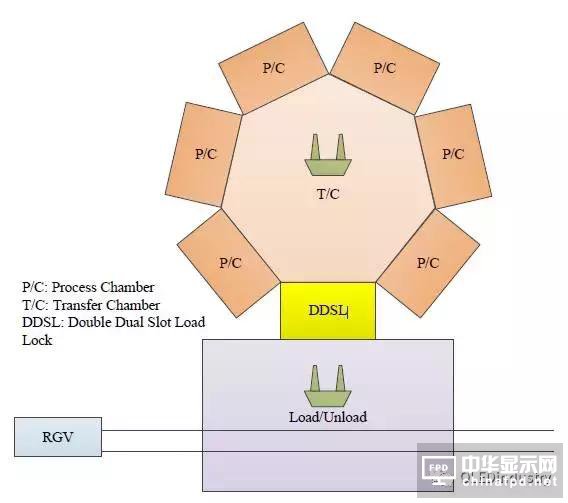

Fig 4 AKT 15K PECVD 設備簡明圖

Atomic Layer Deposition (ALD)

ALD (Atomic Layer Deposition) 可以算為CVD 的一種, 是將氣相前驅體脈沖交替地通入反應器, 并在沉積基底上化學吸附并反映以生產二元化合物薄膜的方法。

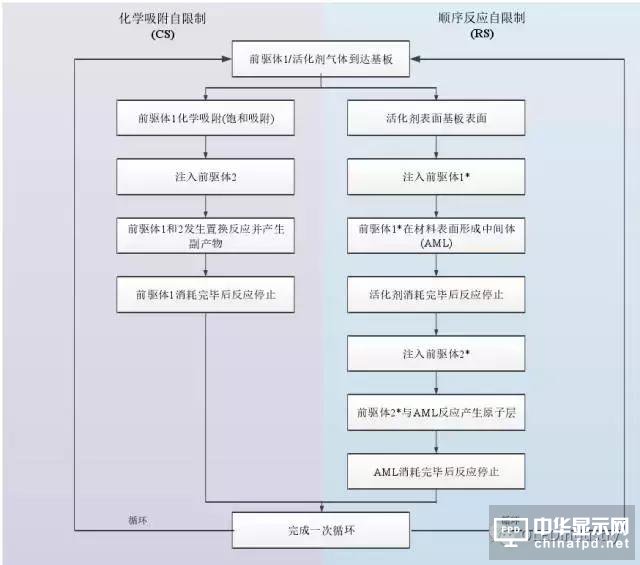

該過程與一般的CVD 過程類似, 但是在ALD 中原子層沉積的表面反應存在自限制性, 即化學吸附自限制(CS)和順次反應自限制(RS), 新一層原子膜的化學反應是直接與之前一層相關聯的, 這種方式使每次反應只沉積一層原子。

除去自限制外, 在ALD制程中還需要在讓母體材料在反應到一定程度后分離以控制反應程度和最終成膜厚度。

在分離時, 通過突然充入大量的分離氣體(Ar or N2)以除去腔體中過量的反應母體和反應所產生的副產物。由此保證薄膜能有序且定量地在基底上沉淀。

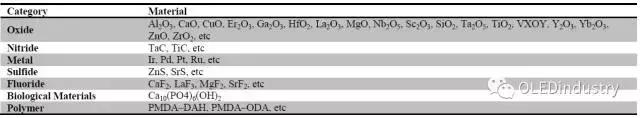

Table 6 適用于ALD 制作的薄膜

與其他無機成膜方式相比, ALD 的優點是:

• 成膜均勻性好;

• 薄膜密度高

• 臺階覆蓋性好

• 可以實現低溫沉積(T: 50℃~500 ℃)

但時其較低的沉積速率限制了其在工業流水線生產上廣泛的運用。在Display 生產中其可以用于沉積致密的Al3O2 薄膜, 并結合其他功能層實現對器件的封裝。

本資料僅供參考使用。

1. 申智淵,TFT-LCD技術:結構、原理及制造技術1st Edition, ISBN 978-7-121-15335-8 (2012)

2. OLEDindustry, CVD工藝詳細流程及設備參數介紹,April 10th , (2017)

關注我們

公眾號:china_tp

微信名稱:亞威資訊

顯示行業頂級新媒體

掃一掃即可關注我們